Schramberg. Die Uhr ist schuld. Wie an so vielem in Schramberg standen die Uhr und ihre Herstellung auch beim heute größten Arbeitgeber in der Stadt, nämlich Trumpf Laser, am Anfang einer rasanten Entwicklung. Mit heute 1400 Beschäftigten hat die aus einer kleinen Tüftler-Abteilung bei Carl Haas hervorgegangene Firma mittlerweile den bisherigen Platzhirsch Kern-Liebers abgehängt.

Heute gilt Trumpf Laser als einer der wichtigsten Hersteller von Festkörper-Lasern für die Industrie. Mit ihnen werden Autos zusammengeschweißt, Bleche geschnitten und Augen operiert. Doch begonnen hatte es mit der leidigen Konkurrenz für Junghans: den Quarzuhren aus Fernost.

Ein winziges Teil als Auslöser

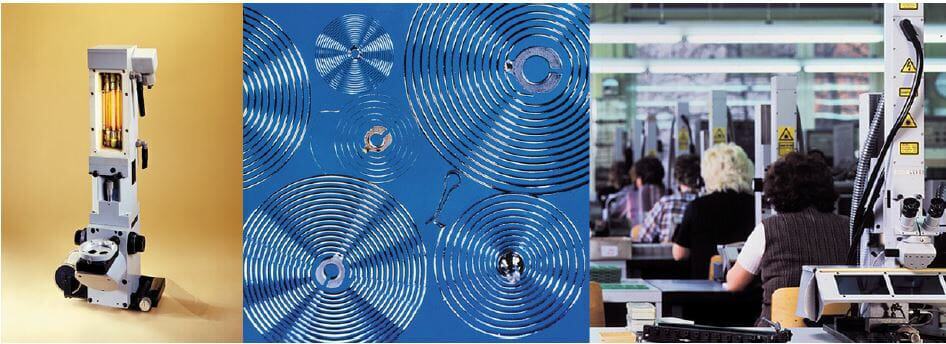

Bei einem Pressegespräch hat Hagen Zimer, Geschäftsführer von Trumpf Laser, erzählt, dass Ende der 60er Jahre diese hochpräzisen Uhren mehr und mehr auf den Markt drängten. Die Hersteller mechanischer Uhren benötigten immer feinere Spiralfedern, um in Punkto Ganggenauigkeit mithalten zu können.

Am inneren Ende der Spiralfeder befindet sich eine Nabe. Diese Nabe haben die Federnhersteller damals traditionell mit der Feder mechanisch verstemmt oder geklebt, berichtet Carl Jens Haas, der damals noch im Studium war. “Aber nun ging das nicht mehr“, erzählt Zimer. „So kam man auf den Laser.“

Bei Carl Haas, damals einer der führenden Spiralfedernfabriken für die Uhrenindustrie, überlegte man, wie man ohne die Spiralfeder zu zerstören, die Nabe mit der Feder verbinden kann. Die Feder treibt die Unruh als das ganggebende Element der Uhr an. Je präziser die Feder, desto höher die Ganggenauigkeit der Uhr.

James Bond lässt grüßen

Carl Jens Haas erinnert sich als Zeitzeuge: „Eine vielversprechende Option war es, die Spiralfeder ‚berührungslos‘ mit der Nabe zu verbinden, womit die Ganggenauigkeit des Uhrwerks verbessert werden sollte.“ Damals hätten sich sein Vater, der Firmenchef Carl Haas und seine Cheftechniker Dr. Rudolf Langbein und Dr. Wolfgang Müller überlegt, mit welchen Verfahren das möglich wäre. Dabei stießen sie „auf die damals in der Industrie noch weitgehend unbekannte Lasertechnik“.

Die Lasertechnik, also das Verstärken von Licht, war zu der Zeit schon lange bekannt und gut erforscht. Die wissenschaftliche Grundlage hatte Albert Einstein bereits 1916 geschaffen. Über viele Entwicklungsschritte entstanden dann 1960 die ersten Rubinlaser. „Die kennen Sie aus alten James-Bond-Filmen“, so Zimer, „das sind diese roten Lichtstrahlen.“ Schon 1962 seien alle theoretischen Grundlagen bekannt gewesen, doch „es gab noch keine Nutzung für den Laser“.

Paul Seiler kommt

Der Schramberger Federnhersteller wandte sich 1969 an das Battelle Institut in Frankfurt, eine Forschungseinrichtung der USA, das Patente aus den USA in Deutschland verfügbar machen sollte. Die Battelle-Forscher lieferten auch ein Gerät, erinnert sich Haas. Aber der Battelle-Laser „war industriell nicht einsetzbar“, weiß Zimer.

Dann trifft Carl Haas eine richtungweisende Personalentscheidung: Er lockt 1971/72 Paul Seiler nach Schramberg. Seiler ist ein junger Ingenieur und bei Carl Zeiss in der Laserentwicklung beschäftigt. Zeiss hat in dieser Zeit das Interesse am Laser im zivilen Bereich verloren und konzentriert sich auf den wehrtechnischen Bereich, so Haas. Seiler forscht bei Zeiss im zivilen Sektor. So kommt das Angebot aus Schramberg gerade im richtigen Moment.

Seiler gilt als „weltweit einer der wenigen Laser-Pioniere“ überhaupt, schreibt Carl Jens Haas der NRWZ. Er bringt seine Entwicklung eines Lasermikroskops mit nach Schramberg.

Das sei „die große Gabe des alten Haas“ gewesen, erinnert sich ein Kenner der Schramberger Industriegeschichte: „Er hat gute Leute in seine Firma geholt und gut behandelt.“

Kein leichter Start

Seiler startet allein, nur nach und nach wächst sein Team auf etwa fünf Leute. „Erst nach einem halben Jahr kam ein Elektrotechniker dazu“, erzählt er am Telefon. Zusammen mit anderen Abteilungen bei Haas entwickeln sie zwei Jahre und bauen im Werk an der Tösstraße den ersten Festkörper-Laser für die Materialbearbeitung. Eben für das berührungslose Schweißen der Spiralfeder an die Nabe.

Die Vorstufe habe er bereits bei Zeiss in Oberkochen entwickelt, berichtet Seiler. Aber dort wollte man das Projekt nicht weiterverfolgen. „Zeiss ist eine Firma für Messtechnik.“ Schweißen war dort kein Thema. Historisch betrachtet eine grandiose Fehlentscheidung. Ihn habe diese neue Technologie aber nicht losgelassen.

Auch bei Carl Haas, im Volksmund „Federle-Haas“ genannt, habe er Widerstände überwinden müssen. Auch da habe der Laser eigentlich nicht reingepasst. Ein Meister habe ihm gesagt: „Herr Seiler, das kann ganz schnell wieder vorbei sein.“ Als später der Erfolg eintrat, sei gerade dieser Meister der größte Verfechter der neuen Technologie gewesen, erzählt Seiler schmunzelnd. Zu den Unterstützern habe Haas Senior und Entwicklungsleiter Dr. Müller gezählt.

Begeisterung im Team

Von Anfang an mit dabei: Heinz Harter aus Schenkenzell. Nach seiner Ausbildung zum Mechaniker bei Junghans und der Bundeswehr kann Harter 1970 zu Carl Haas. „Seiler kam zu uns in die Abteilung und hat gesagt: ‚Ich brauche das und das Teil.‘ Und wir haben es gebaut.“ Auch wenn es um besonders sauber polierte Spiegel gegangen sei, habe er Seiler zu verschiedenen Betrieben in der Region begleitet. Das sei damals eine tolle Arbeit gewesen, erinnert sich Harter.

Carl Haas habe zwei Vorteile für ihn geboten, so Paul Seiler: „Es war eine schöne Spielwiese, wo man die Kinderkrankheiten der neuen Maschinen im eigenen Unternehmen behandeln konnte.“ Zum anderen hatte man eine ausgezeichnete Referenz: Die Lasermaschinen arbeiteten im Schichtbetrieb, etwas, was man Kunden zeigen konnte.

Über die Spiralfeder hinaus gedacht

In der Ausgabe 28 der Zeitschrift D’Kräz schreibt Seiler, er habe schon damals an weitere Anwendungsmöglichkeiten für die Lasertechnik als nur das Punktschweißen von Spiralfedern gedacht. Er habe „von vornherein einen größeren Markt für Lasergeräte im Sinn“ gehabt. Trotz anfangs hoher Investitionen seien Lasergeräte ideal für die Automatisierung. Um sie vielfältig einsetzen zu können, habe er die Geräte „von Anfang an als Baukastensysteme konzipiert“. Beim ersten Kunden, nämlich der eigenen Firma, habe es auch gleich funktioniert.

So wird Schramberg zur „Keimzelle der industriellen Festkörper-Lasertechnik in Deutschland“, wie Zimer betont. Paul Seiler habe seine Entwicklung publikumswirksam auf der ersten Lasermesse Mitte der 70er Jahre präsentiert. So seien viele andere Firmen wie AEG oder Siemens plötzlich auf die neue Technologie aufmerksam geworden und hätten eigene Entwicklungen angestoßen.

Die hochpräzisen Federn haben bekanntlich die mechanischen Uhren auch nicht retten können. „Der Wettbewerb gegen die Quarz-Uhr (ging) auf breiter Front verloren“, so Carl Jens Haas. „Lediglich mit überschaubaren Stückzahlen im gehobenen Preissegment erlebte die mechanische Uhr in den vergangenen Jahren eine gewisse Renaissance.“

Neue Märkte

Bei Carl Haas suchen die Entwickler aus dem Geschäftsbereich Laser nach neuen Märkten für ihre neue Fertigungstechnologie. Die Laser für die Punktschweißung an filigranen Federn sei natürlich nicht geeignet gewesen, „um Automobilbleche zusammenzuschweißen oder im Getriebe Wellen miteinander zu verbinden“, so Zimer. Solche Anwendungen seien an der Tössstraße auch gar nicht im Blickfeld gewesen, erinnert sich Haas. „Wir waren in der Feinwerktechnik zu Hause und suchten folglich auf diesem Sektor nach neuen Anwendungsmöglichkeiten.“

Dabei sei Carl Haas auch zunehmend erfolgreich gewesen. So habe der Philips-Konzern Laser aus Schramberg für die Fertigung für Bildröhren für die in den 70er Jahren immer beliebteren Farbfernseher eingesetzt. Das sei der Durchbruch gewesen, vorher hätten viele andere Firmen, dem „Federle-Haas aus Schramberg“ eine solche Entwicklung gar nicht zugetraut, so Seiler.

Da der Siegeszug der Quarzuhren nicht aufzuhalten war, versuchte Carl Haas auch auf diesem Sektor Fuß zu fassen. Gemeinsam mit der damaligen Firma „KVG Kristallverarbeitung“ aus Neckarbischofsheim begann Haas selbst Quarze herzustellen, zunächst für Großuhren, erinnert sich Carl Jens Haas. In der Abteilung habe man „die Gehäusedeckel mit Laser verschweißt“, berichtet Heinz Harter.

Die Bundesregierung hilft

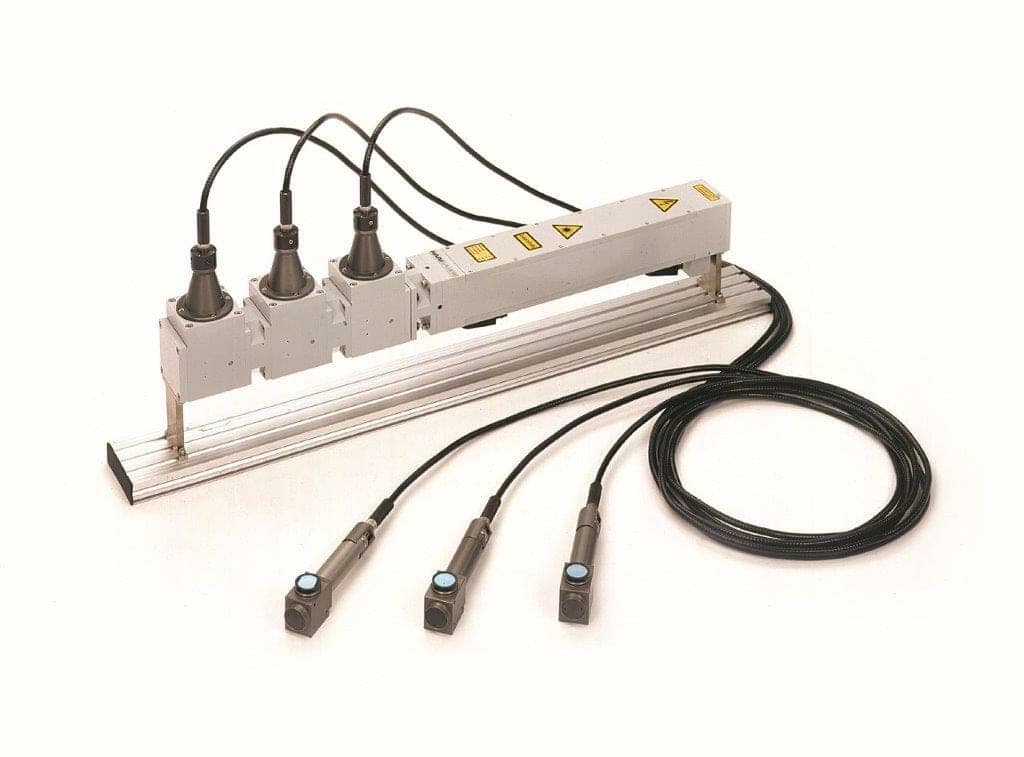

In den 70er und 80er Jahren habe Haas die Laser immer weiter in Richtung höhere Leistung entwickelt. Das Bundesforschungsministerium habe „in ganz erheblichem Umfang“ diese Arbeiten gefördert, so Carl Jens Haas. Das Geld war sinnvoll eingesetzt. Die Schramberger Forscher schafften es, dass man den Laserstrahl von seiner Erzeugungsquelle an eine andere Stelle leiten konnte. Dorthin, wo er gebraucht wurde. Diese „Laserlichtkabel“ seien 1985 eine Sensation gewesen. „Der Laserstrahl wurde im eigentlichen Lasergerät in ein Glasfaserkabel eingeleitet, über das Kabel transportiert und am konkreten Einsatzort mittels einer kleinen Optik auf das zu bearbeitende Werkstück fokussiert.“

Diese Technik habe „ungeahnte neue Anwendungsgebiete in der industriellen Verfahrenstechnik, etwa in komplexen Montageautomaten oder in Reinräumen“ eröffnet.

Rasantes Wachstum

Der Laserbereich mit etwa 50 Mitarbeitern entwickelt sich zunehmend unabhängig von der Muttergesellschaft Carl Haas. Dort sind bis zu 40 Festkörperlaser im Einsatz. Allerdings nicht mehr für die Uhrenindustrie, sondern im Automobilsektor und für die Medizintechnik.

Wie erfolgreich die Lasersparte war, zeigen die Umsatzzahlen: 1978 mit dem Philippsauftrag erzielten die etwa zehn Mitarbeiter der Abteilung Laser eine Million DM Umsatz. 1984 waren es drei Millionen und fünf Jahre später schon fünfzehn Millionen. Dann verdoppelte sich der Umsatz in drei Jahren auf 30 Millionen Mark im Jahr 1992.

Trumpf kommt

An der Spitze bleibt Paul Seiler. Auch als 1988 Carl Haas den Bereich Laser in eine eigene Firma, die Haas Laser GmbH ausgliedert. Mit der Entwicklung immer leistungsfähigerer Laser sei Haas auf den Bildschirm von Trumpf in Ditzingen geraten, so der heutige Trumpf-Laser-Geschäftsführer Zimer.

Der Maschinenbaukonzern Trumpf hatte damals schon eine andere Lasertechnologie, den CO2 Laser im Angebot. Als erstes Unternehmen überhaupt setzte Trumpf einen solchen Laser in einer Werkzeugmaschine ein. Ein CO2 Laser bringe zwar sehr viel Leistung, so Zimer. Der Nachteil allerdings: Das entstehende Licht konnte man nicht in eine Transportfaser einfädeln und so an das Werkstück leiten. Mit den Laserlichtkabeln aus Schramberg war das möglich. So waren flexiblere und schnellere Prozesse möglich.

Außerdem erwarteten die Ingenieure, dass der Festkörperlaser langfristig energieeffizienter werden würde als der CO2 Laser. Anfangs hatten die Festkörperlaser von Haas einen Wirkungsgrad von gerade einmal drei Prozent, berichtet Zimer. Heute erreiche man bis zu 50 Prozent.

Eine Nummer zu groß

Dass solche Entwicklungen enorm viel Zeit und Geld kosten, versteht sich. Carl Jens Haas und sein Bruder Steffen, die Geschäftsführenden Gesellschafter von Carl Haas, hätten die Lasersparte schon ausgegliedert mit Blick auf einen möglichen Verkauf.

Es sei ihnen bewusst gewesen, dass die „kleinen Mittelständler“ Carl Haas und Haas Laser „in solch einem Wettbewerbsumfeld auf Dauer keine Chance haben“ werde, erinnert sich Carl Jens Haas. Und das, obwohl man zum damaligen Zeitpunkt Marktführer bei Festkörperlasern in Europa war. Trumpf war seinerzeit europaweit führend bei den CO2-Lasern.

Carl Jens Haas: „Man kannte und schätzte sich gegenseitig.“ Und redete miteinander. Denn Trumpf wollte in die zukunftsträchtige Festkörper-Lasertechnologie einsteigen, und Haas Laser suchte nach einem starken Partner. Sein Bruder Steffen und er seien sich einig gewesen, nicht an einen ausländischen Investor verkaufen zu wollen, berichtet Carl Jens Haas. Schließlich habe der Staat, sprich das Bundesforschungsministerium, die Laserentwicklung in Schramberg großzügig gefördert. „Wir wollten ein Abwandern des so gewonnen Know hows ins Ausland verhindern.“

So sei man mit Trumpf ins Geschäft gekommen, zumal man gewusst habe, dass auch Trumpf schon kräftig in die Festkörperlaser investierte. Das Ergebnis ist bekannt: „Haas Laser ging 1992 komplett an Trumpf über.“

Im Kaufvertrag verpflichtete sich Trumpf, den Standort Schramberg mit seinen etwa 180 Arbeitsplätzen zu erhalten, Carl Haas zwei Jahrzehnte technisch zu unterstützen und Sonderkonditionen beim Kauf von Lasern zu gewähren.

Nicht alle sind glücklich

Die seitherige Entwicklung bei Trumpf Laser belege, „dass die damalige Entscheidung der Gesellschafter der Haas Laser GmbH für das Unternehmen, seine Mitarbeiter und insbesondere auch den Standort Schramberg wegweisend und richtig war“, ist Carl Jens Haas auch heute noch überzeugt.

Bei der Belegschaft allerdings kommt der Verkauf des Hoffnungsträgers auf dem Sulgen weniger gut an, erinnert sich Heinz Harter. Unten im Tal sei das „mit den Federn ja immer weniger geworden“. Nur noch einzelne Abteilungen seien gut gelaufen.

Bei anderen gibt es Kurzarbeit oder auch Entlassungen. Auch die Teile für die Laser kommen bald nicht mehr aus den eigenen Werkstätten, bestätigt auch Carl Jens Haas: “In der ersten Zeit hat Trumpf weiterhin die benötigten CNC-Dreh- und Frästeile bei Carl Haas eingekauft.“ Schon bald aber habe Trumpf sich nach preisgünstigeren Lieferanten für diese Teile umgeschaut und sich von kleineren Firmen in der Umgebung beliefern lassen.

Mit den Spiralfedern für die Uhrenindustrie ist in den 80er Jahren immer weniger Umsatz zu machen. Die Uhrenindustrie hat sich auf die Produktion der Quarzuhren konzentriert. Carl Jens Haas berichtet allerdings von einer „Verschnaufpause“, die dem Federnhersteller vergönnt ist: Die großen Hersteller mechanischer Uhrwerke verlagerten ihre Produktion aus der Schweiz nach Hongkong. „Man wollte die Quarzuhr preislich attackieren.“ Carl Haas habe damals Millionen Spiralfedern dorthin geliefert. Der Niedergang der mechanischen Uhr sei aber auch so nicht mehr aufzuhalten gewesen.

Carl Haas sucht – und findet – neue Felder in der Medizintechnik und der Kunststoffverbundtechnik. Der Senior-Chef Carl Haas stirbt 2006. Im Februar 2006 stirbt Steffen Haas. Alle bisherigen Pläne, wie es weitergehen soll, sind Makulatur. Im folgenden Jahr 2007 übernimmt Kern-Liebers die Firma. Der alte „Federle-Haas“ ist Geschichte.

Lasergravur für Chronograph

Die Entwicklung der Lasertechnologie hatte vor gut 50 Jahren ihren Ursprung in der Uhrenherstellung. Die einst alles überragende Bedeutung der Uhr für Schramberg („Junghans ist Schramberg, Schramberg ist Junghans“) ist lange vorbei. Junghans ist zwar nach langem Siechtum wieder zu einem wichtigen Player geworden. Mit 110 Arbeitsplätzen aber nicht vergleichbar mit Trumpf Laser, dem neuen Platzhirsch in Schramberg.

Nun haben sich die beiden aber doch zusammengetan: Ende letzten Jahres brachte Junghans eine „Meister S Chronoscope Platin Edition 160“ auf den Markt, limitiert auf zwölf Exemplare. „Die Editionsgravur samt Limitierungsnummer hat ein TruMicro Mark 2030 in einer TruMark Station 7000 ins wertvolle Platin eingebracht“, berichtet nicht ohne Stolz Trumpf Laser in einer Pressemitteilung.